El moldeado por inyección juega un papel crucial en la industria moderna. Ce procédé, qui génère plus de5 millones de toneladasLas piezas de plástico de cada año son esenciales para los sectores más diversos, como la electrónica, el automóvil y el electroménager. Puede optimizar este proceso para reducir los costes y mejorar la eficacia. En adoptant des técnicas demoldeo por inyección personalizado, usted contribuye a producir piezas de alta calidad para minimizar los déchets. La importancia de este método reside en su capacidad de responder a la demanda de croissante de materiales biodegradables, lo que favorece una producción más duradera.

Reducción de costes y mejora de la eficacia

En el dominio del moldeado por inyección, reduzca los costos para mejorar la eficacia es esencial para un resto competitivo. Podrás lograr este objetivo adoptando estrategias y técnicas específicas.

Estrategias de reducción de costes

Optimización de recursos

Para optimizar los recursos, debe maximizar el uso de materiales y minimizar las pérdidas. En utilisant des técnicas demoldeo por inyección personalizado, adapta los procesos a los requisitos específicos de cada proyecto, lo que permite reducir los materiales excedentes. Esta medida se aproxima a la garantía de que cada gramo de material de primera calidad se utiliza con eficacia, reduciendo además los costes de producción.

Réduction des déchets

La reducción de déchets es una otra estrategia clave. Al analizar el proceso de producción, identificará las etapas que generarán más déchets y aportará mejoras ciblées. Por ejemplo, al ajustar los parámetros de moldeado, como la temperatura y la presión, minimizará las rebabas. Además, el reciclaje de materiales no se ajusta al proceso demoldeo por inyección personalizadoContribuye a reducir los déchets y a disminuir los costos.

Técnicas para mejorar la eficacia

Mejora del tiempo de ciclo

Para mejorar los tiempos de ciclo, debe optimizar cada etapa del proceso de moldeado. La integración de tecnologías avanzadas, dice que las lógicas de simulación, permiten avanzar y corregir las ineficacias incluso antes del debut de la producción. Al reducir el tiempo necesario para cada ciclo, aumentará la productividad sin comprometer la calidad de las piezas de producto.

Gestión eficaz de la producción.

Continúa la gestión eficaz de la producción sobre una planificación rigurosa y una vigilancia. Al utilizar los sistemas de gestión de la producción, podrá seguir en tiempo real las actuaciones e identificar rápidamente los puntos de estrangulamiento. Esto le permitirá ajustar las operaciones para mantener un flujo de producción fluido y eficaz. Además, la formación continúa de los operadores garantizando que están equipados para administrar las máquinas de manera óptima, lo que contribuye a una producción más eficaz.

Optimización de la calidad de los productos

Para garantizar productos de alta calidad, debe tomar medidas rigurosas de control de la calidad y mejorar continuamente el proceso de producción.

Control de calidad

Puesta en lugar de estándares de calidad.

Debe establecer estándares de calidad claros y precisos para cada producto. Estas normas sirven de referencia para evaluar la conformidad de las piezas de los productos. En definición de criterios estrictos, le aseguramos una producción homogénea y de alta calidad. Las normas industriales y las empresas empíricas desempeñan un papel crucial en esta gestión. Elles vous aident à justifier cada decisión y parámetro, garantissant ainsi el rendimiento óptimo del producto final.

Utilización de herramientas de medición avanzadas

La utilización de herramientas de medición avanzadas es esencial para verificar la conformidad de los productos con los estándares establecidos. Estas herramientas permiten detectar los mensajes grabados y aplicar correcciones rápidas. Por ejemplo, los captadores de alta precisión pueden medir la temperatura y la presión del motor, optimizando además la calidad de las piezas. Al integrar estas tecnologías, reducirá los defectos y mejorará la eficacia global del proceso de moldeado por inyección.

Mejora del proceso de producción

Analizar los valores predeterminados y correcciones

El análisis de los valores predeterminados es una etapa crucial para mejorar la calidad de los productos. Debe identificar las causas profundas de los fallos y encontrar soluciones correctivas. Por ejemplo, ajustar los parámetros de moldeo, como la temperatura y la presión, puede reducir las contracciones. Al adoptar un enfoque proactivo, mejorará la calidad de los productos y minimizará las pérdidas.

Formación continua de operadores

La formación continua de los operadores es indispensable para mantener un alto nivel de calidad. En format régulièrement su personal, vous vous surez qu'ils maîtrisent les últimas técnicas y tecnologías de moulage. Esta experiencia permite gestionar eficazmente las máquinas y solucionar rápidamente los problemas. Un equipo bien formado contribuye a una producción más fluida y a productos de mejor calidad.

Utilización de tecnologías avanzadas y automatización.

La integración de tecnologías avanzadas y la automatización transforman el moldeo por inyección, aportando al proceso más eficacia y precisión. Puede participar en estas innovaciones para mejorar la calidad de los productos y optimizar el rendimiento global.

Integración de nuevas tecnologías

Impresión 3D para la página de prototipos.

La impresión 3D revoluciona la creación de prototipos en el moldeo por inyección. Podrás crear prototipos rápidamente y a menor coste, lo que te permitirá probarlos y definir los conceptos antes de la producción en serie. Esta tecnología reduce el tiempo de desarrollo y mejora la precisión de los prototipos, garantizando que los productos finales respondan a los atentos.

Lógicas de simulación

Los lógicas de simulación desempeñan un papel crucial en la optimización del proceso de moldeo por inyección. Al utilizar estas herramientas, podrá modelar y analizar cada etapa del proceso, identificando también las ineficacias y los puntos de mejora. Esto le permitirá ajustar los parámetros de moldeado, como la temperatura y la presión, para obtener resultados óptimos. Las simulaciones también ayudan a mejorar los potenciales predeterminados, reducir además las réplicas y mejorar la calidad de las piezas.

Automatización de procesos

Robots para la manipulación de piezas.

La automatización del uso de robots mejora considerablemente la eficacia del moldeado por inyección. Puede automatizar tareas repetidas indicando la manipulación, el avance y el empilamiento de piezas. Esto reduce no solo los besos en la obra principal, sino que aumenta también la precisión y la velocidad del proceso. Los robots minimizan los errores humanos y aseguran una manipulación delicada de las piezas, preservando así su calidad.

Sistemas de control automatizados

Los sistemas de control automatizados son esenciales para vigilar y optimizar el proceso de moldeado por inyección. Al integrar estos sistemas, podrá obtener en tiempo real el consumo de energía, la calidad de los productos y el rendimiento de los procesos. Las funciones avanzadas de automatización y control le permiten ajustar rápidamente los parámetros para mantener una producción eficaz y rentable. Estos sistemas garantizan una vigilancia continua, le ayudarán a identificar y resolver los problemas antes de que afecten la producción.

Selección y gestión de materiales

Elección de materiales apropiados

Analizar las propiedades de los materiales.

Para reussir dans le moulage par injection, debe elegir les matériaux avec soin. Cada material posee propiedades únicas que influyen en la calidad y la durabilidad de los productos finales.Norck, experto en materiales, souligne la importancia de comprender las características de las resinas plásticas. Debe evaluar los factores tales como la resistencia al calor, la flexibilidad y la durabilidad. Por ejemplo, el polietileno ofrece una buena resistencia química, y el nailon es ideal para las piezas necesarias con una gran resistencia mecánica.

Selección y función de aplicaciones

La selección de materiales debe corresponder a las exigencias específicas de cada aplicación. Debe considerar el medio ambiente en el que se encuentra el producto que se utilizará. Para aplicaciones que requieren un alto rendimiento, se recomiendan plásticos como PEEK o Ultem. Estos materiales son resistentes a temperaturas elevadas y a condiciones extremas. Al elegir el buen material, asegúrese de la funcionalidad y la longevidad del producto.

Gestion Efficace des Stocks

Optimización de niveles de stock

Una gestión eficaz de las acciones es crucial para reducir los costos y evitar las penurias. Debe mantener un equilibrio entre el suministro y la demanda. Al utilizar los sistemas de gestión de existencias, podrá mantener los niveles de existencias en tiempo real. Esto le permitirá ajustar los comandos en función de los deseos actuales, evitando así el exceso de existencias o las roturas de existencias.

Reducción de costes de almacenamiento

Reducir los costes de almacenamiento requiere una planificación estratégica. Debe optimizar el espacio de almacenamiento y minimizar los gastos asociados. Si adopta las prácticas necesarias para saber que el almacenamiento está en flujo continuo, reducirá el espacio adicional que necesita. Esto reducirá el gasto de almacenamiento y mejorará la eficacia global de la cadena de suministro. Una gestión eficaz de las existencias contribuye a una producción más rentable y a una mejor utilización de los recursos.

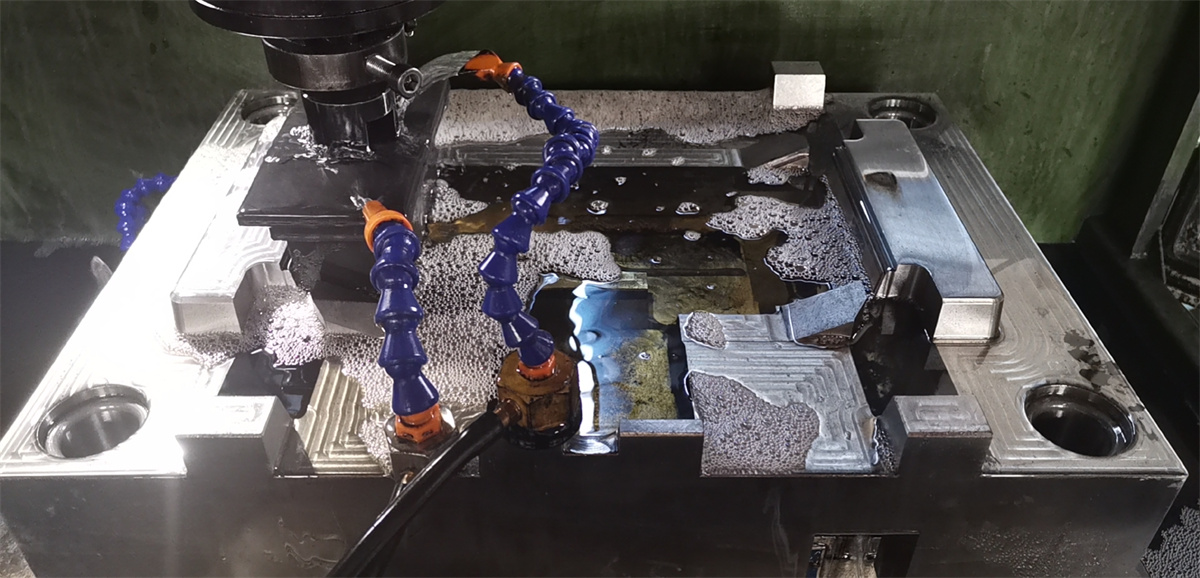

Concepción y mantenimiento de Moules

Concepción Optimisée des Moules

Utilización de lógicas de CAO

Para concebir muchos resultados eficaces, debe utilizar los métodos lógicos de Conception Assistée par Ordinateur (CAO). Estas herramientas le permiten crear modelos precisos y detallados, elementos esenciales para el moldeado por inyección de precisión. Gracias a la CAO, puede simular el proceso de moldeado, identificar las zonas problemáticas y ajustar la concepción antes de la fabricación. Esto reduce los errores y optimiza el flujo de materiales, minimizando además los defectos de la porosidad y la fisura térmica. Al integrar estas tecnologías, mejorará la calidad de los mechones y prolongará la duración de la vida.

Colaboración con los ingenieros

La colaboración con ingenieros experimentados es crucial para la concepción de proyectos optimizados. Estos profesionales poseen la experiencia necesaria para evaluar las exigencias específicas de cada proyecto y proponer soluciones adaptadas. En conjunto, podrá realizar simulaciones y pruebas para verificar la viabilidad de la concepción. Los ingenieros también le ayudarán a elegir los materiales adecuados, como aluminio o acero de alta calidad, para garantizar la durabilidad de los mechones. Esta colaboración garantiza que los puntos responden a las normas de calidad y requisitos de rendimiento.

Mantenimiento preventivo de mulos

Planificación de servicios regulares

Para mantener los bocadillos en buen estado, debe planificar los negocios regulares. Este mantenimiento preventivo permite detectar y corregir los problemas antes de que afecten la producción. Al realizar inspecciones frecuentes, identificará las señales de uso y tomará medidas para evitar fallas. Esto incluye el limpieza, la lubricación y el reemplazo de las piezas utilizadas. Una planificación rigurosa de los proveedores prolonga la duración de la vida de los moules y reduce los tiempos de interrupción, aumentando además la eficacia de la producción.

Reparación y ajuste de mechones

Cuando surjan problemas, deberá realizar reparaciones y ajustes para restablecer el funcionamiento de los discos. Esto puede incluir el pulido de superficies, la realineación de componentes o el reemplazo de piezas dañadas. Al adoptar un enfoque proactivo, minimizará las interrupciones de producción y asegurará la calidad de las piezas de producto. Los ajustes regulares garantizan que los discos funcionan de manera óptima, reduciendo además los costos de fabricación relacionados con el almacenamiento y las reparaciones.

Descubra las estrategias esenciales para optimizar el moldeo por inyección. Al aplicar estas técnicas, podrá reducir los costes, mejorar la eficacia y garantizar una calidad superior de los productos. Voici quelques recomendaciones prácticas:

- Investissez dans des technologies avancées: La automatización y la integración de nuevas tecnologías, como la impresión 3D y los lógicas de simulación, pueden transformar su proceso de producción.

- Adoptez une approche proactivo: Analice regularmente los valores predeterminados y forme continuamente a los operadores para mantener un alto nivel de calidad.

- Fomentar la innovación continúa: Restaurar el servicio de las últimas tecnologías avanzadas para mejorar sus métodos y responder a las exigencias del mercado.

En adoptant estas prácticas, vous vous positionnez pour réussir dans un sector en constante evolución.